Industrie 4.0 im Aggregat

Prozessoptimierung Ihrer CNC-Fertigung

Kosten senken - Leistung steigern

Prozesse optimieren

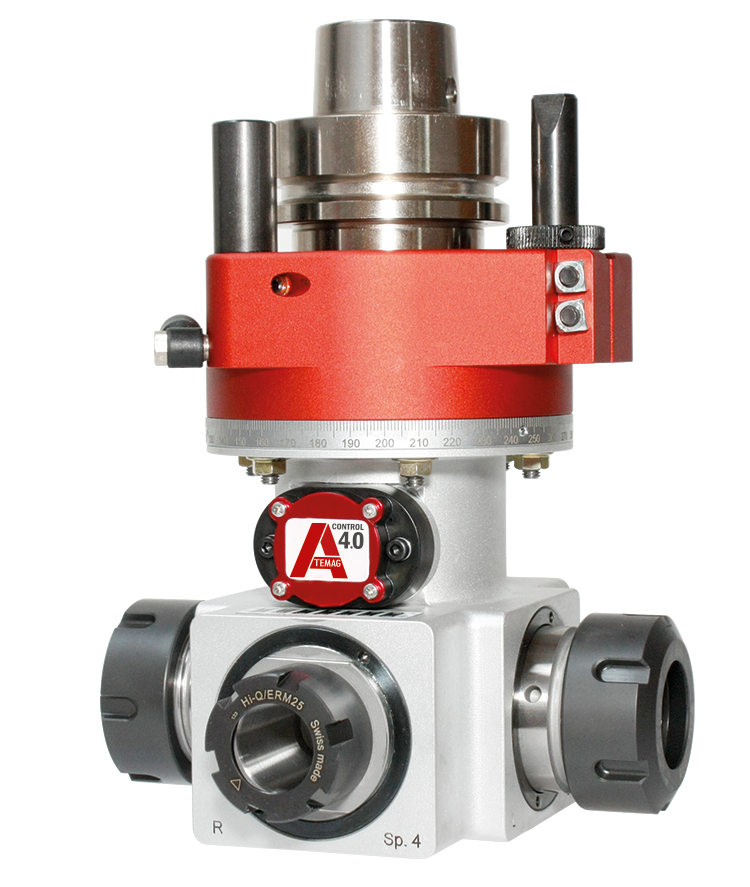

Damit Ihr CNC Bearbeitungszentrum und Ihr ATEMAG Aggregat ideale und maximale Leistung erreichen können, ist es notwendig alle Verbesserungspotenziale des Aggregates zu nutzen. Dies geschieht ganz einfach mit dem Einsatz des ATEMAG Control 4.0 Chips, der direkt am Aggregat angebracht wird. Die Hightech-Sensoren des Datenchips sammeln die Prozessdaten des Aggregats und übermitteln diese in Echtzeit an den Anwender. Der Maschinenbediener hat so Einsicht in folgende aktuellen Daten:

Auf Grund des rechtzeitigen Erkennens kritischer Parameter können Einstellungen durch den Anwender am Aggregat, den Werkzeugen und der CNC-Maschine vorgenommen und die Leistung des Aggregats maximiert werden - durch die regelmäßige Kontrolle der Steuergrößen erhöhen Sie die Lebensdauer des Aggregats und optimieren Produktionsprozesse.

Gewährleisten Sie einen störungsfreien Einsatz Ihrer CNC Maschine und nutzen Sie die von der Control 4.0 Software empfohlenen Serviceintervalle, die die rechtzeitige und planbare Wartung ermöglichen und ungewollte Ausfälle verhindern.

Wirtschaftliche Produktion

Leistungssteigerung der CNC Maschine

Lebensdauer des Aggregats

Durch die dauerhafte Kommunikation des Control 4.0 Chips mit dem Aggregat werden Belastungsschwankungen erfasst, die über einen Datenstick per Bluetooth und WLAN konstant und in Echtzeit an den Anwender übermittelt werden. Der Maschinenbediener kann aufgrund der Daten in den Prozess eingreifen.

Auf Grund der übermittelten Daten des Control 4.0 Chips, die vom Maschinenführer jederzeit einsehbar sind, können jederzeit Parameter zur Prozessoptimierung angepasst werden. Die gezielte Veränderung der Einsatzparameter ermöglicht es, die maximale Leistungsfähigkeit zu erreichen.

Die Leistungsdaten des Aggregates werden permanent durch die Sensoren des Control 4.0 Chips überwacht, analysiert und bei Überschreitung kritischer Parameter direkt dem Maschinenführer kommuniziert, der auf Grund dessen auf Störungen hingewiesen wird und korrigierend durch Veränderung der Parameter eingreifen kann.

Die Bearbeitung kann mit veränderten Parametern weitergeführt oder gestoppt werden. Gleichzeitig wird die Lebensdauer des Aggregates erhöht, da ungewollte Schäden am Aggregat verhindert werden.

Kosteneffektive Produktion

Fernwartung

Um kosteneffizient zu produzieren, werden hohe Stückzahlen vorausgesetzt. Diese sind nur mit optimalen Einstellungen des Aggregats und mit regelmäßigen Wartungen zu erreichen, wobei Verschleißteile kontrolliert und gegebenenfalls ersetzt werden. Der Betriebsstundenzähler des Controlchips meldet rechtzeitig von ATEMAG empfohlene Serviceintervalle, sodass die Wartung des Aggregats planbar ist und Ausfälle verhindert werden können. Der Instandhaltungsplan ist so präzise, reibungslos und kosteneffektiv gewährleistet.

Durch eine implementierte Infrastruktur kann jedes Aggregat auf Kundenwunsch überall auf der Welt überwacht werden. Mittels Analysetestläufen kann der Status eines Aggregates über Fernwartung ermittelt werden. Basierend darauf kann dann eine qualifizierte Entscheidung getroffen werden, ob eine Instandhaltung zu empfehlen ist.

Nachrüstung mit Control 4.0

Nachrüsten von Control 4.0

So einfach und kostengünstig ist die Umrüstung Ihres Aggregats mit dem Control 4.0 Chip:

- Schicken Sie uns die Seriennummer Ihres Aggregates mit der Bestellung eines ATEMAG Control 4.0 Chip

- Wir richten Ihren Control 4.0 Chip ein und schicken Ihnen diesen direkt zu.

- Sie rüsten einfach Ihren neuen Control 4.0 Chip auf Ihrem Aggregat nach.

- Abschließend melden Sie sich in der Cloud an und registrieren sich.

Industrie 4.0 - Wissenswertes

Der Control 4.0 Chip wird direkt an Ihrem Aggregat angebracht und liefert über einen Datenstick per Bluetooth und WLAN konstant und in nahezu Echtzeit aktuelle Daten an den Anwender.

Durch die Hightech-Sensoren des ATEMAG Control 4.0 Chip können genaue Daten des Aggregates erfasst werden. Der Maschinenbediener kann aufgrund dieser Daten erkennen, ob kritische Parameter erreicht sind und Einstellungen an der Maschine geändert oder das Aggregat gewartet werden sollte.

Die ATEMAG Control 4.0 Technik ermittelt während der Bearbeitungszeiten folgende Leistungsdaten:

- Drehzahl

- Betriebsstunden

- Temperatur

- Vibration

Der ATEMAG Control 4.0 Chip kommuniziert konstant mit dem Aggregat und erfasst dabei Belastungsschwankungen. Diese werde über einen Datenstick per Bluetooth und WLAN konstant und in nahezu Echtzeit an den Anwender übermittelt. Der Maschinenbediener kann aufgrund der Daten in den Prozess eingreifen.

Anhand der übermittelten Daten des Control 4.0 Chips, die vom Maschinenführer jederzeit einsehbar sind, kann jederzeit und individuell auf das Aggregat zugegriffen werden, um Parameter zur Prozessoptimierung zu verändern. Durch diese gezielte Veränderung der Einsatzparameter kann das Aggregat kontrolliert an die maximale Leistungsfähigkeit gebracht werden, was wiederum für die Optimierung der Produktionsauslastung förderlich ist.

Der im Control 4.0 Chip integrierte Betriebsstundenzähler meldet rechtzeitig alle von ATEMAG empfohlenen Serviceintervalle.

So kann der Maschinenführer die rechtzeitige Wartung des Aggregats planen und vermeidet dadurch ungewollte Ausfälle. Die Umsetzung eines präzisen, reibungslosen und kosteneffektiven Instandhaltungsplans kann so gewährleistet werden.

Die Sensoren des ATEMAG Control 4.0 Chips überwachen permanent und in nahezu Echtzeit die Leistungsdaten des Aggregates. Die im Chip zusammengeführten Daten werden analysiert und an die Control Cloud übertragen. Bei Überschreitung kritischer Parameter kommuniziert die Control 4.0 Technik direkt dem Maschinenführer und weißt auf Störungen hin. Der Maschinenführer kann dann korrigierend durch Veränderung der Parameter eingreifen.

Je nach Belastung und Auslastung des Aggregats kann die Bearbeitung komplett gestoppt oder mit veränderten Parametern zu Ende gebracht werden. Dies verhindert ungewollte Schäden am Aggregat.

Durch die implementierte Cloud des Control 4.0 Chips kann jedes Aggregat auf Kundenwunsch überall auf der Welt überwacht werden.

Mittels Analysetestläufen wird dann der Status des zu überwachenden Aggregates ermittelt.

Basierend auf den Daten, die bei der Fernwartung ermittelt werden, wird der Kunde dann informiert, wenn eine Instandhaltung empfohlen wird.

Außerdem kann der Kunde auf Belastungsschwankungen aufmerksam gemacht werden, damit dieser rechtzeitig die Einsatzparameter verändern und so maximale Leistungsfähigkeit erreichen kann.